Rostfreier Bandstahl

EN 10088 AllgemeineR Anwendungsbereich

| Bezeichnung | Werkstoffnr. | Europäische Norm (EN) | ASTM | Chemische Zusammensetzung | |||||||||||||

| Allgemeiner Anwendungsbereich | Federnband | AISI | C | Si | Mn | P | S | N | Cr | Cu | Mo | Nb | Ni | Ti | Rest | ||

| X2CrTi12 | 1.4512 | EN 10088-2 | - | 409 | ≤ 0,03 | ≤ 1 | ≤ 1 | ≤ 0,04 | ≤ 0,015 | - | 10,50 - 12,50 | - | - | - | - | 6x(C+N) - 0,65 | - |

| X6Cr17 | 1.4016 | EN 10088-2 | EN 10151 | 430 | ≤ 0,08 | ≤ 1 | ≤ 1 | ≤ 0,04 | ≤ 0,015 | - | 16,00 - 18,00 | - | - | - | - | - | - |

| X2CrTiNb18 | 1.4509 | EN 10088-2 | - | 441 | ≤ 0,03 | ≤ 1 | ≤ 1 | ≤ 0,04 | ≤ 0,015 | - | 17,50 - 18,50 | - | - | 3xC+0,30≤Nb≤1,00 | - | 0,10 - 0,60 | - |

| X30Cr13 | 1.4028 | EN 10088-2 | EN 10151 | 420 | 0,26-0,35 | ≤ 1 | ≤ 1,5 | ≤ 0,04 | ≤ 0,015 | - | 12,00 - 14,00 | - | - | - | - | - | - |

| X7CrNiAl17-7 | 1.4568 | EN 10088-2 | EN 10151 | 631 | ≤ 0,09 | ≤ 0,7 | ≤ 1 | ≤ 0,04 | ≤ 0,015 | - | 16,00 - 18,00 | - | - | - | 6,50 - 7,80 | - | Al: 0,70 - 1,50 |

| X10CrNi18-8 | 1.4310 | EN 10088-2 | EN 10151 | 301 | 0,05 - 0,15 | ≤ 2,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 16,00 - 19,00 | - | ≤ 0,80 | - | 6,00 - 9,50 | - | - |

| X10CrNi18-8 | 1.4310 Mo | EN 10088-2 | EN 10151 | 301Mo | 0,05 - 0,15 | ≤ 2,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 16,00 - 19,00 | - | ≤ 0,80 1) | - | 6,00 - 9,50 | - | - |

| X2CrNi18-9 | 1.4307 | EN 10088-2 | - | 304L | ≤ 0,030 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 17,50 - 19,50 | - | - | - | 8,00 - 10,00 | - | - |

| X5CrNi18-10 | 1.4301 | EN 10088-2 | EN 10151 | 304 | ≤ 0,07 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 17,00 - 19,50 | - | - | - | 8,00 - 10,50 | - | - |

| X6CrNiTi18-10 | 1.4541 | EN 10088-2 | - | 321 | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | 0,045 | ≤ 0,015 | - | 17,00 - 19,50 | - | - | - | 9,00 - 12,00 | 5xC - 0,70 | - |

| X5CrNiMo17-12-2 | 1.4401 | EN 10088-2 | EN 10151 | 316 | ≤ 0,070 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 16,50 - 18,50 | - | 2,00 - 2,50 | - | 10,00 - 13,00 | - | - |

| X6CrNiMoTi17-12-2 | 1.4571 | EN 10088-2 | - | 316Ti | ≤ 0,08 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | - | 16,50 - 18,50 | - | 2,00 - 2,50 | - | 10,50 - 13,50 | 5xC - 0,70 | - |

| X2CrNiMo17-12-2 | 1.4404 | EN 10088-2 | - | 316L | ≤ 0,030 | ≤ 1,00 | ≤ 2,00 | ≤ 0,045 | ≤ 0,015 | ≤ 0,10 | 16,50 - 18,50 | - | 2,00 - 2,50 | - | 10,00 - 13,00 | - | - |

| X12CrMnNiN17-7-5 | 1,4372 | EN 10088-2 | EN 10151 | 201 | ≤ 0,15 | ≤ 1,00 | 5,50 - 7,50 | ≤ 0,045 | ≤ 0,015 | 0,05 - 0,25 | 16,00 - 18,00 | - | - | - | 3,50 - 5,50 | - | - |

| X12CrMnNiN18-9-5 | 1.4373 | EN 10088-2 | - | 202 | ≤ 0,15 | ≤ 1,00 | 7,50 - 10,50 | ≤ 0,045 | ≤ 0,015 | 0,05 - 0,25 | 17,00 - 19,00 | - | - | - | 4,00 - 6,00 | - | - |

| X2CrMoTi18-2 | 1.4521 | EN 10088 | - | 444 | ≤ 0,025 | ≤ 1 | ≤ 1 | ≤ 0,04 | ≤ 0,015 | - | 17,00 - 20,00 | - | 1,80 - 2,50 | - | - | - | - |

| X8CrNi25-21 | 1.4845 | EN 10095 | - | 310S | ≤ 0,1 | ≤ 1,5 | ≤ 2 | ≤ 0,045 | ≤ 0,015 | ≤ 0,11 | 24,00 - 26,00 | - | - | - | 19,00 - 22,00 | - | - |

X2CrMoTi18-2 1.4521 und X8CrNi25-21 1.4845 auf Anfrage.

1) NB: 3XC+0,30≤NB≤1,00

2) Sonstige: AL: 0,70-1,50

3) Mindestwert im Rahmen einer Handelsvereinbarung. Höchstwert ≤0,80

SPEZIALISTEN FÜR DIE LIEFERUNG VON HOCHWERTIGEM ROSTFREIEM STAHLBAND

Wir sind ein Umreifungs- und Drahtservicezentrum, das sich auf qualitativ hochwertige Produkte spezialisiert hat.

"Unsere Kunden verlassen sich auf VINCO als Lieferant von qualitativ hochwertigen Edelstahlbändern, die sich dank unserer Fähigkeit, schmale Bänder zu schneiden und präzise Toleranzen einzuhalten, flexibel an ihre Produktionssysteme anpassen lassen."

Großer Lagerbestand an Edelstahlband: AISI 430, AISI 420, 420MoV, 409, 441, 631, 301, 301Mo, 304L, 304, 321, 316, 316Ti, 316L, 201, 202, 202, 444, 310S, 440C, 440B und andere auf Anfrage.

Wir liefern Ihnen Edelstahl-Coils, die auf Ihre Bedürfnisse abgestimmt sind, um Ihnen bei der Optimierung Ihrer Produktion zu helfen:

- Bandschneidekapazität von 0,10 mm bis 5,0 mm Dicke und von 3,0 mm bis 1,250 mm Breite.

- Kapazität zum Umwickeln. Wir verfügen über eigene Spulanlagen, die es uns ermöglichen, Umreifungsbänder in Spulen von bis zu 2.000 kg zu verkaufen. Minimaler Innendurchmesser 300/400/500 mm, maximaler Außendurchmesser 760 mm mit Holzverpackung und 1200 mm auf Pappkern.

- Wir liefern Edelstahlumreifungen mit verschiedenen Kantenarten, je nach Ihrer Wahl. Umreifungsband mit gescherten (GK) oder speziellen (SK) Kanten.

- Für spezielle Kanten gibt es die Möglichkeit der Laminierung (mit abgerundeten Kanten) oder der Bearbeitung (bearbeitete Kanten).

- Wir können rostfreie Bänder nach Kundenzeichnungen profiliert liefern.

- Wir bieten auch die Möglichkeit, eingelegte und plattierte Umreifungen zu liefern.

- Ausführungen. 2H, 2D, 2B, 2R, 2G, 2J, 1D, 2E, 2K und andere Edelstahlausführungen auf Anfrage. Verzinntes oder vernickeltes Edelstahlband kann auf Anfrage geliefert werden.

- Schutzmaßnahmen. Wir bieten verschiedene Arten von Schutzmaßnahmen an, damit unsere Kunden ihre Coils in optimalem Zustand erhalten. Holzkiste, Holzdeckel, Zwischenblöcke aus Pappe/Holz, Eckenschutz aus Kunststoff/Karton, staubdichte Plastiktüte, VCI-feuchtigkeitsgeschütztes Papier, VCI-feuchtigkeitsgeschützter Kunststoff, phytosanitäre Verpackung, Spezialverpackung für den Seetransport, feuchtigkeitsgeschützte Säcke und andere auf Anfrage.

Bitte wählen Sie bei Ihrer Anfrage und/oder Bestellung auch die Rollenausrichtung und den Palettentyp.

Unser Expertenteam steht Ihnen für Fragen unter der Telefonnummer (+34) 94 412 33 99 oder per E-Mail unter info@vinco.es zur Verfügung.

| Bezeichnung | Werkstoffnr. | Europäische Norm (EN) | Allgemeine internationale Güten | ||

| USA (AISI) | JAPAN (JIS) | CHINA (GB) | |||

| X2CrTi12 | 1.4512 | EN 10088-2 | 409 | SUS409L | - |

| X6Cr17 | 1.4016 | EN 10088-2 | 430 | SUS430 | 10Cr17 |

| X2CrTiNb18 | 1.4509 | EN 10088-2 | 441 | - | - |

| X30Cr13 | 1.4028 | EN 10088-2 | 420 | SUS420J1 | 20Cr13 |

| X7CrNiAl17-7 | 1.4568 | EN 10088-2 | 631 | SUS 631 | 0Cr17Ni7Al |

| X10CrNi18-8 | 1.4310 | EN 10088-2 | 301 | SUS 301 | 1Cr17Ni7 |

| X10CrNi18-8 | 1.4310 Mo | EN 10088-2 | 301Mo | - | - |

| X2CrNi18-9 | 1.4307 | EN 10088-2 | 304L | SUS304L | - |

| X5CrNi18-10 | 1.4301 | EN 10088-2 | 304 | SUS 304 | 0Cr19Ni9 |

| X6CrNiTi18-10 | 1.4541 | EN 10088-2 | 321 | SUS321 | 0Cr18Ni10Ti 1Cr18Ni11Ti H0Cr20Ni10Ti |

| X5CrNiMo17-12-2 | 1.4401 | EN 10088-2 | 316 | SUS 316 | 6Cr17Ni12Mo2 |

| X5CrNiMoTi17-12-2 | 1.4571 | EN 10088-2 | 316Ti | SUS316Ti | 0Cr18Ni12Mo2Ti 1Cr18Ni12Mo2Ti |

| X2CrNiMo17-12-2 | 1.4404 | EN 10088-2 | 316L | SUS316L | 0Cr18Ni12Mo2Ti 1Cr18Ni12Mo2Ti |

| X12CrMnNiN17-7-5 | 1.4372 | EN 10088-2 | 201 | SUS201 | - |

| X12CrMnNiN18-9-5 | 1.4373 | EN 10088-2 | 202 | SUS202 | - |

| X2CrMoTi18-2 | 1.4521 | EN 10088 | 444 | - | - |

| X8CrNi25-21 | 1.4845 | EN 10095 | 310S | SUS310S | 1Cr25Ni20Si2 |

X2CrMoTi18-2 1.4521 und X8CrNi25-21 1.4845 auf Anfrage.

EN 10088-2 weichgeglühter Zustand / EN 10151 gehärteter Zustand

MARTENSITISCHE Stähle

| Bezeichnung | Streckgrenze Rp0,2 | Bruchdehnung | |||||||||

| Bezeichnung | Werkstoffnr. | ASTM | Zustand | Härte | N/mm² min. (längs) | N/mm² min. (quer) | Zugfestigkeit Rm N/mm² | A80 mm < 3 mm Dicke % min. (längs + quer) | A ≥ 3 mm Dicke % min. (längs + quer) | ||

| Weichgeglüht | - | - | 235 HV max. | - | - | 740 max. | 15 | 15 | |||

| X30Cr13 | 1.4028 | 420 | Kaltverfestigt | +C700 | - | 270-320 HV | - | - | 700 - 850 | - | - |

| +C850 | 1/4 Hart | - | - | 850 - 1000 | - | - | |||||

Ferritische Stähle

| Streckgrenze Rp0,2 | Bruchdehnung | ||||||||||

| Bezeichnung | Werkstoffnr. | ASTM | Zustand | Härte | N/mm² min. (längs) | N/mm² min. (quer) | Zugfestigkeit Rm N/mm² | A80 mm < 3 mm Dicke % min. (längs + quer) | A ≥ 3 mm Dicke % min. (längs + quer) | ||

| Standardtypen: | |||||||||||

| X2CrTi12 | 1.4512 | 409 | Weichgeglüht | - | - | - | 210 | 220 | 380 - 560 | 25 | 25 |

| Weichgeglüht | - | - | - | 260 | 280 | 430 - 600 | 20 | 20 | |||

| X6Cr17 | 1.4016 | 430 | Kaltverfestigt | +C700 | 200- 300 HV | - | - | 700 - 850 | 2 | - | |

| +C850 | 1/4 Hart | - | - | 850 - 1000 | 1 | - | |||||

| X2CrMoTi18-2 | 1.4521 | 444 | Weichgeglüht | - | - | - | 300 | 320 | 420 - 640 | 20 | 20 |

| Sonderlegierung: | |||||||||||

| X2CrTiNb18 | 1.4509 | 441 | Weichgeglüht | - | - | - | 230 | 250 | 430 - 630 | 18 | 18 |

AUSTENITISCHE STÄHLE

| Bezeichnung | Werkstoffnr. | ASTM | Zustand | Härte | Streckgrenze | Zugfestigkeit Rm N/mm² | Bruchdehnung1) | ||||

| Rp0,2 N/mm² min. (längs) | Rp1,0 N/mm² min. (quer) | 1) A80 mm < 3 mm Dicke % min. (längs + quer) | 1) A ≥ 3 mm Dicke % min. (längs +quer) | ||||||||

| Standardtypen: | |||||||||||

| Weichgeglüht | - | - | - | 250 | 280 | 600 - 950 | 40 | 40 | |||

| +C850 | 1/4 Hart | - | - | 850 - 1000 | 25 | - | |||||

| +C1000 | 1/2 Hart | - | - | 1000 - 1150 | 20 | - | |||||

| +C1150 | 3/4 Hart | - | - | 1150 - 1300 | 15 | - | |||||

| X10CrNi18-8 | 1.4310 | 301 301Mo | Kaltverfestigt | +C1300 | 4/4 Hart | 250 - 600 HV | - | - | 1300 - 1500 | 10 | - |

| +C1500 | 5/4 Hart | - | - | 1500 - 1700 | 5 | - | |||||

| +C1700 | K1 | - | - | 1700 - 1900 | 2 | - | |||||

| +C1900 | K2 | - | - | 1900 - 2200 | 1 | - | |||||

| +C2100 | Auf Anfrage | ||||||||||

| X2CrNi18-9 | 1.4307 | 304 L | Weichgeglüht | - | - | - | 220 | 250 | 520 - 700 | 45 | 45 |

| Weichgeglüht | - | - | - | 230 | 260 | 540 - 750 | 45 | 45 | |||

| +C700 | - | - | - | 700-850 | 25 | - | |||||

| X5CrNi18-10 | 1.4301 | 304 | +C850 | 1/4 Hart | - | - | 850-1000 | 12 | - | ||

| Kaltverfestigt | +C1000 | 1/2 Hart | 220 - 450 HV | - | - | 1000-1150 | 5 | - | |||

| +C1150 | 3/4 Hart | - | - | 1150-1300 | 3 | - | |||||

| +C1300 | 4/4 Hart | - | - | 1300-1500 | 1 | - | |||||

| X6CrNiTi18-10 | 1.4541 | 321 | Weichgeglüht | - | - | - | 220 | 250 | 520-720 | 40 | 40 |

| X2CrNiMo17-12-2 | 1.4404 | 316L | Weichgeglüht | - | - | - | 240 | 270 | 530 - 680 | 40 | 40 |

| X6CrNiMoTi17-12-2 | 1.4571 | 316Ti | Weichgeglüht | - | - | - | 240 | 270 | 540 - 690 | 40 | 40 |

| Weichgeglüht | - | - | - | 240 | 270 | 530 - 680 | 40 | 40 | |||

| +C700 | - | - | - | - | 700 - 850 | 20 | - | ||||

| X2CrNiMo17-12-2 | 1.4401 | 316 | +C850 | 1/4 Hart | - | - | 850 - 1000 | 10 | - | ||

| Kaltverfestigt | +C1000 | 1/2 Hart | 220 - 400 HV | - | - | 1000 - 1150 | 4 | - | |||

| +C1150 | 3/4 Hart | - | - | 1150 - 1300 | 1 | - | |||||

| +C1300 | 4/4 Hart | - | - | 1300 - 1500 | - | - | |||||

| Sondertypen: | |||||||||||

| Weichgeglüht | - | - | - | 350 | 380680 - 880 | 45 | 45 | ||||

| +C850 | 1/4 Hart | - | - | 850 - 1000 | 25 | - | |||||

| X12CrMnNiN17-7-5 | 1.4372 | 201 | +C1000 | 1/2 Hart | - | - | 1000 - 1150 | 13 | - | ||

| Kaltverfestigt | +C1150 | 3/4 Hart | 200 - 500 HV | - | - | 1150 - 1300 | 5 | - | |||

| +C1300 | 4/4 Hart | - | - | 1300 - 1500 | 2 | - | |||||

| +C1500 | 5/4 Hart | - | - | 1300 - 1500 | 1 | - | |||||

| X12CrMnNiN18-9-5 | 1.4373 | 202 | Weichgeglüht | - | - | - | 340 | 370 | 680 - 880 | 45 | 45 |

1) Siehe EN 10088-2 / EN 10150 für Details zur Art der Längs- oder Querdehnung beim Bruch.

AUSSCHEIDUNGSGEHÄRTETE STÄHLE

| Härte | Streckgrenze Rp0,2 | Zugfestigkeit Rm N/mm² | Bruchdehnung | ||||||||

| Bezeichnung | Werkstoffnr. | ASTM | Zustand | N/mm² min. (längs) | N/mm² min. (quer) | A80 mm < 3 mm Dicke % min. (längs + quer) | A ≥ 3 mm Dicke % min. (längs +quer) | ||||

| Weichgeglüht | - | - | - | - | - | ≤ 1030 | 19 | 19 | |||

| +C1000 | 1/2 Hart | 300 - 520 HV1) | - | - | 1000 - 1150 | - | - | ||||

| X7CrNiAl17-7 | 1.4568 | 631 | +C1150 | 3/4 Hart | - | - | 1150 - 1300 | - | - | ||

| Kaltverfestigt | +C1300 | 4/4 Hart | - | - | 1300 - 1500 | - | - | ||||

| +C1500 | 5/4 Hart | - | - | 1500 - 1700 | - | - | |||||

| +C1700 | K1 | - | - | 1700 - 1900 | - | - | |||||

1) Richtwert

HITZEBESTÄNDIGE STÄHLE

| Härte | Streckgrenze | Zugfestigkeit Rm N/mm² | Bruchdehnung | ||||||||

| Bezeichnung | Werkstoffnr. | ASTM | Zustand | Rp0,2 N/mm² min. (längs) | Rp1,0 N/mm² min. (quer) | A80 mm < 3 mm Dicke % min. (Länge + quer) | A ≥ 3 mm Dicke % min. (längs +quer) | ||||

| X8CrNi25-21 | 1.4845 | 310S | Weichgeglüht | - | - | 192 HB max. | 210 | - | 500 - 700 | 33 | 35 |

X2CrMoTi18-2 1.4521 und X8CrNi25-21 1.4845 auf Anfrage.

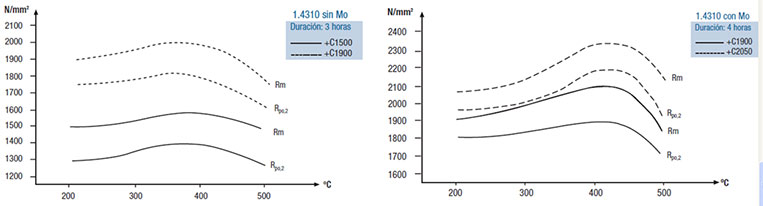

ORIENTIERUNGSGRAFIKEN DER ANLASSBEDINGUNGEN (TEMPERIEREN)

PROZESSVERLAUF UND OBERFLÄCHENAUSFÜHRUNGEN FÜR BLECHE UND coils EN 10088-2 1)

| KALTGEWALZT | ||||

| Abkürzung | Prozessverlauf | Oberflächenausführung | Bemerkungen | ASTM |

| 2H | Gehärtet durch Kaltumformung | Blank | Gehärtet durch Kaltumformung für eine höhere mechanische Beständigkeit. | TR |

| 2D | Kaltgewalzt, wärmehandelt, gebeizt | Glatt | Ausführung für gute Verformbarkeit, aber nicht so glatt wie 2B oder 2R. | 2D |

| 2B | Kaltgewalzt, wärmehandelt, gebeizt und nachgewalzt (Skin pass) | Glatter als 2D | Allgemeine Ausführung für die meisten Stähle. Garantiert eine gute Korrosionsbeständigkeit, Glattheit und Ebenheit. Auch üblich für nachfolgende Prozesse. Der Prozess Skin pass kann durch ein Richten unter Spannung ersetzt werden. | 2B |

| 2R | Kaltgewalzt, weichgeglüht glänzend | Glatt, glänzend und reflektierend | Glattere und glänzendere Ausführung als 2B. Auch für weitere Umformungen üblich. | BA |

| 2G | Geschliffen | Kann auf Basis der Korngröße der Schleifscheibe oder der Oberflächenrauheit festgelegt werden. Weist eine einseitig verlaufende, nicht sehr reflektierende Textur auf. | 3 | |

| 2J | Gebürstet oder poliert matt | Glatter als geschliffen 1) | Bürstenintensität, Art des Schleifbands und Oberflächenrauheit können festgelegt werden. Weist eine einseitig verlaufende, nicht sehr reflektierende Textur auf. | 6 |

| 1D | Warmgewalzt, wärmehandelt, gebeizt | Zunderfrei | Allgemeine Ausführung der meisten Stähle, um eine gute Korrosionsbeständigkeit zu gewährleisten; Ebenso häufig verwendete Ausführung für Erzeugnisse, die nachfolgende Umformungsprozesse durchlaufen. Zulässige Schleifspuren. Grobere Ausführung als 2D oder 2B. | 1 |

| 2E | Kaltgewalzt, wärmehandelt, mechanisch entzundert | Rau und matt | Wird im Allgemeinen bei Stählen mit beizbeständigem Zunder verwendet. Es kann ein nasschemischer Prozess folgen. | 1 |

| 2K | Poliert satiniert | 1) | Spezifische, zusätzliche Anforderungen an die Ausführungsart „J“ zum Erhalt einer geeigneten Korrosionsbeständigkeit für feuchte Umgebungen und bei architektonischen Anwendungen. Es handelt sich um Ausführungen mit quer verlaufender Rauheit Ra<0,5µm und einem einheitlichen Erscheinungsbild der Oberfläche. | 4 |

1) Die für jede Ausführung angegebene Beschreibung kann sich im Hinblick auf die Eigenschaften ändern und es können genauere Angaben zur gewünschten Ausführung erforderlich sein (z. B. Korngröße des Schleifmittels bzw. Rauheit).

Nach Vereinbarung sind verzinnte oder vernickelte Bänder lieferbar.

MITTLERE OBERFLÄCHENRAUHEIT EN 10151:2002

- Ra < 0,3 µm für Zugfestigkeitsstufen von +C1150 und höher.

- Ra < 0,5 µm für Zugfestigkeitsstufen zwischen +C700 und +C1000.

DICKENTOLERANZEN

| Festgelegte Dicke t | Dickentoleranz nach EN ISO 9445-1 für Nennbreite von | ||||||||

| w < 125 | 125 ≤ w < 250 | 250 ≤ w < 600 | |||||||

| Normal | Schmal (F) | Eng (P) | Normal | Schmal (F) | Eng (P) | Normal | Schmal (F) | Eng (P) | |

| 0,05 ≤ t < 0,10 | ± 0,10 t | ± 0,06 t | ± 0,04 t | ± 0,12 t | ± 0,10 t | ± 0,08 t | ± 0,15 t | ± 0,10 t | ± 0,08 t |

| 0,10 ≤ t < 0,15 | ± 0,010 | ± 0,008 | ± 0,006 | ± 0,015 | ± 0,012 | ± 0,008 | ± 0,020 | ± 0,015 | ± 0,010 |

| 0,15 ≤ t < 0,20 | ± 0,015 | ± 0,010 | ± 0,008 | ± 0,020 | ± 0,012 | ± 0,010 | ± 0,025 | ± 0,015 | ± 0,012 |

| 0,20 ≤ t < 0,25 | ± 0,015 | ± 0,012 | ± 0,008 | ± 0,020 | ± 0,015 | ± 0,010 | ± 0,025 | ± 0,020 | ± 0,012 |

| 0,25 ≤ t < 0,30 | ± 0,017 | ± 0,012 | ± 0,009 | ± 0,025 | ± 0,015 | ± 0,012 | ± 0,030 | ± 0,020 | ± 0,015 |

| 0,30 ≤ t < 0,40 | ± 0,020 | ± 0,015 | ± 0,010 | ± 0,025 | ± 0,020 | ± 0,012 | ± 0,030 | ± 0,025 | ± 0,015 |

| 0,40 ≤ t < 0,50 | ± 0,025 | ± 0,020 | ± 0,012 | ± 0,030 | ± 0,020 | ± 0,015 | ± 0,035 | ± 0,025 | ± 0,018 |

| 0,50 ≤ t < 0,60 | ± 0,030 | ± 0,020 | ± 0,014 | ± 0,030 | ± 0,025 | ± 0,015 | ± 0,040 | ± 0,030 | ± 0,020 |

| 0,60 ≤ t < 0,80 | ± 0,030 | ± 0,025 | ± 0,015 | ± 0,035 | ± 0,030 | ± 0,018 | ± 0,040 | ± 0,035 | ± 0,025 |

| 0,80 ≤ t < 1,00 | ± 0,030 | ± 0,025 | ± 0,018 | ± 0,040 | ± 0,030 | ± 0,020 | ± 0,050 | ± 0,035 | ± 0,025 |

| 1,00 ≤ t < 1,20 | ± 0,035 | ± 0,030 | ± 0,020 | ± 0,045 | ± 0,035 | ± 0,025 | ± 0,050 | ± 0,040 | ± 0,030 |

| 1,20 ≤ t < 1,50 | ± 0,040 | ± 0,030 | ± 0,020 | ± 0,050 | ± 0,035 | ± 0,025 | ± 0,060 | ± 0,045 | ± 0,030 |

| 1,50 ≤ t < 2,00 | ± 0,050 | ± 0,035 | ± 0,025 | ± 0,060 | ± 0,040 | ± 0,030 | ± 0,070 | ± 0,050 | ± 0,035 |

| 2,00 ≤ t < 2,50 | ± 0,050 | ± 0,035 | ± 0,025 | ± 0,070 | ± 0,045 | ± 0,030 | ± 0,080 | ± 0,060 | ± 0,040 |

| 2,50 ≤ t ≤ 3,00 | ± 0,060 | ± 0,045 | ± 0,030 | ± 0,070 | ± 0,050 | ± 0,035 | ± 0,090 | ± 0,070 | ± 0,045 |

Maßangaben in mm.

| Nenndicke t | Normale Toleranzen für die Nennweite w | Eingeschränkte Toleranzen (S) für eine Nennweite w | ||||

| w ≤ 1000 | 1000 < w ≤ 1300 | 1300 < w ≤ 2100 | w ≤ 1000 | 1000 < w ≤ 1300 | 1300 < w ≤ 2100 | |

| t < 0,30 | ± 0,030 | - | - | ± 0,030 | - | - |

| 0,30 ≤ t < 0,50 | ± 0,040 | ± 0,040 | - | ± 0,030 | ± 0,035 | - |

| 0,50 ≤ t < 0,60 | ± 0,045 | ± 0,050 | - | ± 0,035 | ± 0,035 | - |

| 0,60 ≤ t < 0,80 | ± 0,050 | ± 0,050 | - | ± 0,040 | ± 0,040 | - |

| 0,80 ≤ t < 1,00 | ± 0,055 | ± 0,060 | ± 0,07 | ± 0,040 | ± 0,050 | ± 0,050 |

| 1,00 ≤ t < 1,20 | ± 0,060 | ± 0,070 | ± 0,08 | ± 0,050 | ± 0,055 | ± 0,060 |

| 1,20 ≤ t < 1,50 | ± 0,070 | ± 0,080 | ± 0,10 | ± 0,050 | ± 0,060 | ± 0,060 |

| 1,50 ≤ t < 2,00 | ± 0,080 | ± 0,090 | ± 0,11 | ± 0,065 | ± 0,070 | ± 0,070 |

| 2,00 ≤ t < 2,50 | ± 0,090 | ± 0,10 | ± 0,13 | - | - | - |

| 2,50 ≤ t ≤ 3,00 | ± 0,11 | ± 0,12 | ± 0,15 | - | - | - |

| 3,00 ≤ t ≤ 4,00 | ± 0,13 | ± 0,14 | ± 0,16 | - | - | - |

| 4,00 ≤ t ≤ 5,00 | ± 0,14 | ± 0,15 | ± 0,19 | - | - | - |

Maßangaben in mm.

BREITENTOLERANZEN

| Nenndicke t | VINCO Standardtoleranz in Breite 1) | Festgelegte Breite w nach EN ISO 9445-1 5) | ||||||||||||||

| 3-15 | 15-50 | 50-150 | >150 | w ≤ 40 | 40 < w ≤ 125 | 125 < w ≤ 250 | 250 < w ≤ 600 | |||||||||

| Normal | Schmal (F) | Eng (P) | Normal | Schmal (F) | Eng (P) | Normal | Schmal (F) | Eng (P) | Normal | Schmal (F) | Eng (P) | |||||

| t < 0,25 | 0;+0,15 | 0;+0,15 | 0;+0,15 | 0;+0,2 | 0;+0,17 | 0;+0,13 | 0;+0,10 | 0;+0,20 | 0;+0,15 | 0;+0,12 | 0;+0,25 | 0;+0,20 | 0;+0,15 | 0;+0,50 | 0;+0,50 | 0;+0,40 |

| 0,25 ≤ t < 0,40 | 0;+0,15 | 0;+0,15 | 0;+0,15 | 0;+0,2 | 0;+0,20 | 0;+0,15 | 0;+0,12 | 0;+0,25 | 0;+0,20 | 0;+0,15 | 0;+0,30 | 0;+0,22 | 0;+0,17 | 0;+0,60 | 0;+0,50 | 0;+0,40 |

| 0,40 ≤ t < 0,50 | 0;+0,17 | 0;+0,18 | 0;+0,2 | 0;+0,24 | 0;+0,20 | 0;+0,15 | 0;+0,12 | 0;+0,25 | 0;+0,22 | 0;+0,15 | 0;+0,30 | 0;+0,22 | 0;+0,17 | 0;+0,60 | 0;+0,50 | 0;+0,40 |

| 0,50 ≤ t < 1 | 0;+0,17 2) | 0;+0,18 2) | 0;+0,20 2) | 0;+0,242) | 0;+0,25 | 0;+0,22 | 0;+0,15 | 0;+0,25 | 0;+0,22 | 0;+0,17 | 0;+0,40 | 0;+0,25 | 0;+0,20 | 0;+0,70 | 0;+0,60 | 0;+0,50 |

| 1 ≤ t < 1,50 | 0;+0,20 3) | 0;+0,2 3) | 0;+0,20 3) | 0;+0,3 3) | 0;+0,25 | 0;+0,22 | 0;+0,15 | 0;+0,30 | 0;+0,25 | 0;+0,17 | 0;+0,50 | 0;+0,30 | 0;+0,22 | 0;+1,0 | 0;+0,70 | 0;+0,60 |

| 1,50 ≤ t < 2,50 | Auf Anfrage | 0;+0,26 4) | 0;+0,30 4) | 0;+0,32 4) | - | - | - | 0;+0,40 | 0;+0,25 | 0;+0,20 | 0;+0,60 | 0;+0,40 | 0;+0,25 | 0;+1,0 | 0;+0,80 | 0;+0,60 |

| 2,5 ≤ t ≤ 3 | Auf Anfrage | Auf Anfrage | 0;+0,32 | 0;+0,35 | - | - | - | 0;+0,50 | 0;+0,30 | 0;+0,25 | 0;+0,60 | 0;+0,40 | 0;+0,25 | 0;+1,2 | 0;+1,0 | 0;+ 0,90 |

| 3 < t ≤ 5 | Auf Anfrage | Auf Anfrage | 0;+0,32 | 0;+0,35 | - | - | - | - | - | - | - | - | - | - | - | - |

Maßangaben in mm.

1) Nach Vereinbarung sind engere Maßtoleranzen möglich.

2) Einschließlich dem Wert t =1

3) Einschließlich dem Wert t =1,5

4) Einschließlich dem Wert t =2,5

5) Nach Vereinbarung, gleiche Toleranz bei ± oder gesamt in -. In beiden Fällen muss der gesamte Toleranzfelt den in der Tabelle angegebenen Werten entsprechen.

SÄBELTOLERANZEN

| Nennbreite (W) | Nach Vereinbarung sind engere Toleranzen bei der Kantenwölbung möglich. | Toleranzen für Kantenwölbung 1) für mittlere Längen von | ||

| Maximale Abweichung 2000 mm Dicke (t) | Maximale Abweichung 2000 mm Dicke (t) | |||

| t ≤ 1,20 mm | t > 1,20 mm | Normal | Eng (R) | |

| 3 ≤ W < 6 | 10,00 | 15,00 | - | - |

| 6 < W ≤ 10 | 8,00 | 12,00 | - | - |

| 10 < W ≤ 20 | 4,00 | 6,00 | 16 2) | 6 |

| 20 < W < 25 | 2,00 | 4,00 | 16 | 6 |

| 25 ≤ W < 40 | 2,00 | 4,00 | 12 | 5 |

| 40 ≤ W < 125 | 2,00 | 4,00 | 8 | 4 |

| 125 ≤ W < 350 | 2,00 | 4,00 | 6 | 3 |

| 350 ≤ W < 600 | - | - | - | - |

Maßangaben in mm.

1) Toleranzen bei Kantenwölbung für kaltgewalzte Bänder und für in Streifen geschnittene Bänder aus kaltgewalzten Bändern nach EN ISO 9445.

2) Für Nennbreiten von 10 mm.

The global electric vehicle (EV) market is experiencing significant growth, driven by a number of...

The global electric vehicle (EV) market is experiencing significant growth, driven by a number of...